- Указания по проектированию

- Пример установки 1 (ПУ 1)

- Пример установки 2 (ПУ 2)

- Пример установки 3 (ПУ 3)

- Пример установки 4 (ПУ 4)

- Пример установки 5 (ПУ 5)

- Пример установки 6 (ПУ 6)

- Пример установки 7 (ПУ 7)

- Пример установки 8 (ПУ 8)

- Пример установки 9 (ПУ 9)

- Пример установки 10 (ПУ 10)

- Пример установки 11 (ПУ 11)

- Пример установки 12 (ПУ 12)

- Проектирование трубопровода

- Мероприятия по технике безопасности

- Избыточное давление, повышение температуры, вакуум

- Гидравлический удар и нарушение вакуума

- Устойчивость

- Скорость потока

- Вакуумная опорная спираль/вакуумное опорное кольцо

- Внешние воздействия

- Опасные среды

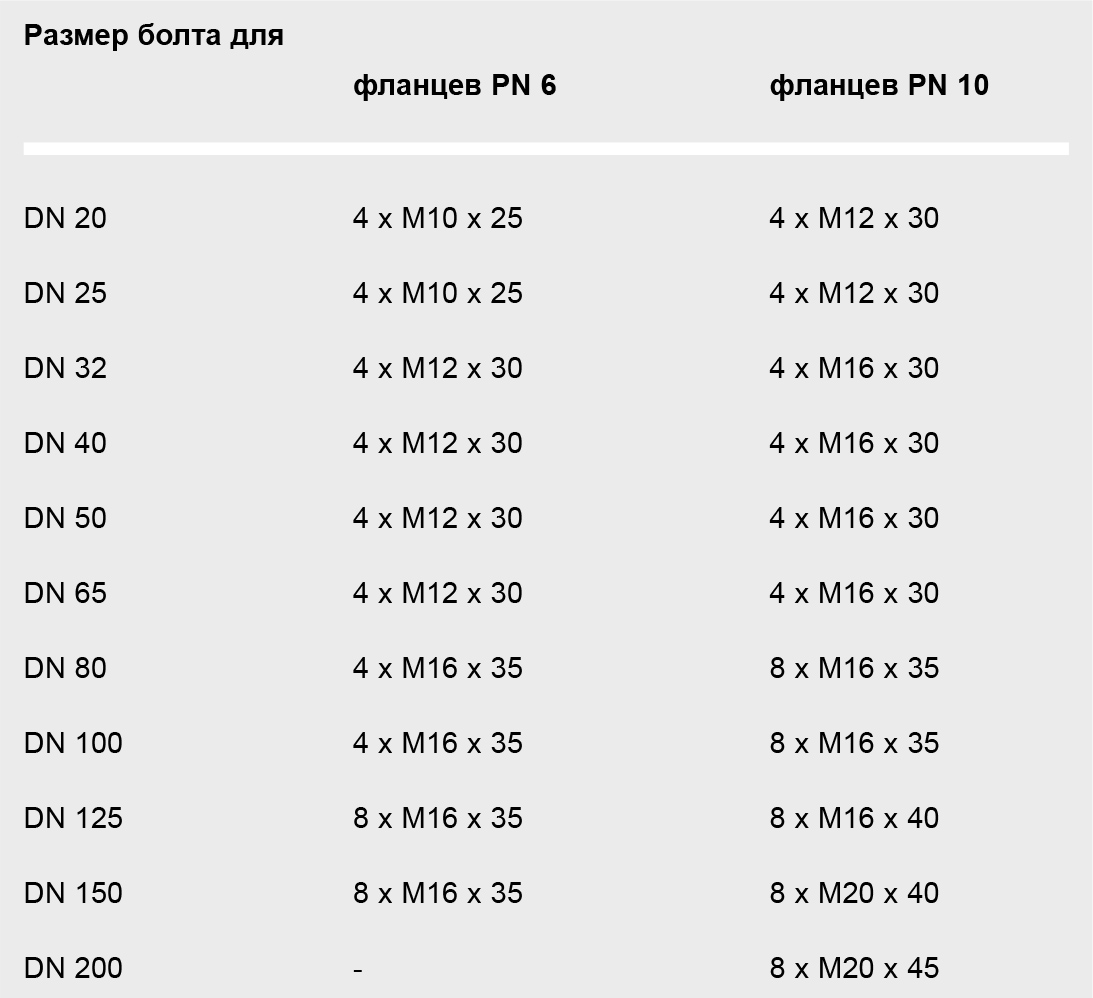

- Ответные фланцы/фланцевое соединение

- Пример установки 16 (A — F)

- Упаковка

- Хранение

- Транспортировка

- Монтаж

- Перед монтажом

- ВАЖНО ЗНАТЬ!

- Монтаж компенсатора с фланцевым соединением

- Вакуумное опорное кольцо

- Заключительный контроль после монтажа

- Действия перед испытанием давлением и вводом в эксплуатацию

- Испытание давлением

- Дополнительные указания по монтажу для типов 46

- Дополнительные указания по монтажу для типа 49

- Дополнительные указания по монтажу для типа 60 — WRG

- Дополнительные указания по монтажу для типа 61

- Дополнительные указания по монтажу для типа 64

- Дополнительные указания по монтажу для типа 80

- Дополнительные указания по монтажу компенсаторов с ограничителями длины

- Техническое обслуживание и контроль

- Указания по техническому обслуживанию и проверке

- Электропроводность

- Значения скорости потока

- Затяжка. Указание по монтажу

- Инструменты

- Использовать фланцевые болты класса прочности 8.8

- Момент затяжки фланца

- Указание

- Важное указание по демонтажу резиновых компенсаторов

- Причина

- Способ правильной затяжки резьбового соединения

Резиновые компенсаторы «WILLBRANDT» поставляются в двух исполнениях готовыми к монтажу (со стандартными соединениями согласно DIN, ASA, BS и т. д.):

Поворотные стальные фланцы

Эти фланцы должны чисто и без задиров вставляться в зону зажима резинового сильфона, причем уплотнительная поверхность в зависимости от номинального внутреннего диаметра может выступать примерно на 1 — 10 мм. Уплотнительные поверхности ответных фланцев могут выполняться гладкими (форма A) согласно EN 1092 — 1: 2001 либо с уплотнительной планкой (форма B).

Сплошные резиновые фланцы высокого давления

Фланцевые сильфоны диаметром до DN 2400 поставляются вместе с цельными стальными ответными фланцами (для диаметров от DN 2500 фланцы составные). Ответные фланцы должны иметь гладкую уплотнительную поверхность согласно EN 1092 — 1: 2001 (форма A).

Компенсаторы в обоих исполнениях самоуплотняющиеся, дополнительные уплотнители не требуются.

Указания по проектированию

Располагать компенсаторы в трубопроводах так, чтобы обеспечить беспроблемную возможность регулярного технического обслуживания и при необходимости замены компенсаторов. Не допускать трения компенсаторов о соседние детали даже при смещении компенсаторов в пределах максимально допустимого диапазона. Не подвергать компенсаторы воздействию слишком интенсивного теплового излучения снаружи, а также аккумулированного тепла.

Универсальные компенсаторы (неразгруженные) для компенсации осевых, боковых и угловых смещений. Чтобы компенсатор мог компенсировать осевое или боковое смещение (удлинение или укорочение) трубопровода, его необходимо монтировать между двумя мертвыми точками. Дополнительно предусмотреть скользящие опоры (СО) для прокладки/опоры трубопровода. При расчете мертвых точек и скользящих опор учитывать распорные усилия, жесткости и силы трения.

Сила трения (Н) = эффективная площадь (мм2) x рабочее давление (Н/мм2) F = A x P (распорные усилия и жесткости согласно техническому паспорту на тип).

Пример установки 1 (ПУ 1)

Компенсация осевого удлинения при помощи неразгруженных компенсаторов. Распорные усилия компенсатора поглощаются неподвижными опорами.

Пример установки 2 (ПУ 2)

Компенсация бокового и осевого удлинения при помощи неразгруженных компенсаторов

Распорные усилия компенсатора поглощаются неподвижными и скользящими опорами. Для скользящих опор обеспечить соответствующее крепление! Перестановочные силы должны поглощаться мертвыми точками.

Пример установки 3 (ПУ 3)

Компенсация бокового и осевого удлинения при помощи неразгруженных компенсаторов на ответвлении трубы

Распорные усилия компенсатора поглощаются неподвижными и скользящими опорами. Для скользящих опор обеспечить соответствующую опору!

Боковые компенсаторы (с разгрузочными тягами) для компенсации бокового смещения

Если установить компенсатор, служащий для поглощения осевого смещения, между двумя мертвыми точками невозможно, осевое смещение необходимо преобразовать в боковое. Для этого можно использовать разгруженный компенсатор, нейтрализующий возникающие распорные усилия (внутренняя поверхность компенсатора x рабочее давление). В этом случае также требует-

ся установить соответствующие скользящие опоры для правильного направления удлинения.

В нашем каталоге вы найдете широкий ассортимент разгруженных резиновых компенсаторов.

Пример установки 4 (ПУ 4)

Компенсация осевого удлинения за счет его преобразования в боковое

смещение при помощи разгруженных компенсаторов

Перестановочные силы компенсатора поглощаются неподвижными опорами. Скользящие опоры служат только для правильного направления смещения в компенсатор! В отличие от примера установки 2, осевым смещением вертикального колена трубы пренебрегают.

Угловые компенсаторы (с шарнирными разгрузочными элементами) для компенсации углового смещения

Для поглощения существенных осевых смещений с небольшими перестановочными силами можно использовать сочетание угловых разгруженных компенсаторов.

Пример установки 5 (ПУ 5)

Компенсация осевого удлинения за счет его преобразования в угловое смещение при помощи разгруженных компенсаторов

Существенное осевое удлинение может поглощаться только двумя компенсаторами. Распорные усилия компенсатора поглощаются шарнирными разгрузочными элементами. Подшипники скольжения служат только для правильного направления смещения в компенсатор!

Пример установки 6 (ПУ 6)

Расположение шарнирных компенсаторов в трех шарнирных системах для компенсации удлинения в двух направлениях

Преимущество: отличная компенсация удлинения, небольшие перестановочные силы, мягкий угол. Распорные усилия компенсатора поглощаются шарнирными разгрузочными элементами. Подшипники скольжения служат только для правильного направления смещения в компенсатор!

Пример установки 7 (ПУ 7)

Компенсаторы для обвязки насосов (с разгрузочными тягами/неразгруженные) для компенсации вибраций

Резиновые компенсаторы, устанавливаемые на насосы, призваны предотвратить передачу сил, напряжений и вибраций и тем самым развязать трубопровод и насос.

В напорных трубопроводах использовать только разгруженные компенсаторы во избежание перегрузки штуцера насоса вследствие воздействия распорных усилий. Со стороны впуска при необходимости установить вакуумное опорное кольцо (см. технический паспорт на тип).

Пример установки 8 (ПУ 8)

При перекачивании абразивных сред (жидкости с содержанием твердых частиц, например вода с песком) запрещается устанавливать компенсаторы непосредственно у штуцера насоса (со стороны впуска/напора). Это может привести к повреждению компенсаторов вследствие относительно высоких скоростей, возникающих из-за образования спиралей и завихрений у штуцера. Также не устанавливать компенсаторы непосредственно у колен и ответвлений.

Монтажное расстояние между штуцером насоса и компенсатором/коленом должно составлять быть больше номинального внутреннего диаметра в 1-1,5 раза. Следить, чтобы насос не работал против полностью или частично закрытых задвижек или клапанов. Также не допускать кавитации, поскольку она может быстро привести к разрушению компенсатора.

Пример установки 9 (ПУ 9)

Компенсаторы с разгрузкой по давлению для компенсации осевого и бокового смещения

Если передавать распорные усилия, возникающие вследствие избыточного или недостаточного давления, на прилегающие неподвижные опоры, аппараты или машины не требуется, можно использовать разгруженные по давлению компенсаторы.

Компенсаторы для поглощения осевого удлинения без передачи распорных усилий, возникающих вследствие избыточного или недостаточного давления, на прилегающие неподвижные опоры, аппараты или машины (учесть перестановочные силы!)

Пример установки 10 (ПУ 10)

Компенсаторы для поглощения осевого и бокового удлинения на колене трубы без передачи распорных усилий, возникающих вследствие избыточного или недостаточного давления, на прилегающие неподвижные опоры. (Учесть перестановочные силы!)

Компенсаторы с разгрузочными тягами в качестве монтажной/демонтажной вставки

Для компенсации неточностей монтажа либо просто монтажа/демонтажа можно установить разгруженный компенсатор прямо на арматуре.

Пример установки 11 (ПУ 11)

Разгруженный компенсатор в качестве монтажной/демонтажной вставки

Разгрузочные элементы, с одной стороны, предотвращают передачу распорных усилий на присоединенную арматуру, с другой стороны, после ослабления затяжки фланцевого соединения при помощи разгрузочного фланца резиновый сильфон можно укоротить на максимальную длину его осевого перемещения, чтобы освободить место для демонтажа арматуры.

Внимание!

Это применимо только к компенсаторам со сплошными резиновыми фланцами высокого давления. У компенсаторов с поворотными фланцами уплотнительный валик сильфона может выскользнуть из канавки на фланце, что может привести к раздавливанию уплотнительных поверхностей при повторном монтаже (см. ПУ 16 F).

Пример установки 12 (ПУ 12)

При установке в гуммированные трубопроводы или арматуру предусмотреть заглушку, чтобы уплотнение не состояло из двух резиновых поверхностей.

Проектирование трубопровода

Расположение направляющих опор

Мертвые точки и направляющие опоры располагать так, чтобы:

- Компенсатор не нагружался весом трубопровода.

- Не возникал прогиб, для этого устанавливать неподвижные или плавающие опоры.

- Не было подвешивания на качающихся опорах. В качестве направляющих опор использовать скользящие или роликовые опоры.

Расстояние между направляющими опорами

- Расстояние между компенсатором и 1-й опорой не должно превышать 4 диаметра трубы.

- Расстояние между 1-й и 2-й опорой не должно превышать 14 диаметров трубы.

- Расстояние между остальными опорами не должно превышать 21 диаметр трубы. Это расстояние следует уменьшить, если этого требует собственная устойчивость трубы.

Предварительная растяжка компенсаторов

Если требуется установить компенсатор с большей предварительной растяжкой, чем 10 мм в осевом направлении или 5 мм в боковом направлении, сначала полностью смонтировать компенсатор и только после этого в месте размыкания трубопровода выполнить предварительную растяжку неподвижно смонтированного компенсатора (пример установки ПУ 14 + 15).

Причина: при существенной растяжке до выполнения монтажа уплотнительный валик сильфона выскальзывает из канавки стального фланца, что может привести к повреждению уплотнительного валика либо негерметичности.

При проектировании предусмотреть возможность соответствующего размыкания трубопровода!

Мероприятия по технике безопасности

Избыточное давление, повышение температуры, вакуум

Защищать трубопроводы от недопустимого избыточного давления, слишком сильного повышения температуры и неконтролируемого вакуума. Предельные значения вы найдете в технических паспортах в нашем каталоге.

Гидравлический удар и нарушение вакуума

Предусмотреть возможности опорожнения и вентиляции во избежание гидравлического удара и нарушения вакуума.

Устойчивость

Материал соприкасающейся со средой внутренней стороны сильфона должен подходить для перекачиваемой по трубопроводу среды – см. наш список сведений об устойчивости. Если какая-либо среда в нем не указана, сообщите нам соответствующие данные согласно паспорту безопасности на химические материалы и приготовление (пункты 1-2.13 стандарта DIN 52900), чтобы мы могли проверить, подходит ли для этой среды внутренняя резиновая часть компенсатора.

Скорость потока

При высоких скоростях потока выяснить, не следует ли использовать компенсатор вместе с внутренним патрубком, чтобы избежать износа вследствие слишком интенсивного вихреобразования.

Вакуумная опорная спираль/вакуумное опорное кольцо

Если ожидаемый вакуум превышает 0,8 бар (абсолютное значение), предусмотреть вакуумную опорную спираль или вакуумное опорное кольцо. Они предотвращают западание сильфона. При установке непосредственно за насосом, клапаном или коленом после монтажа проверить правильность положения (см. указания по монтажу + пример установки 17 (ПУ 17 G)!

Внешние воздействия

Экстремальные внешние воздействия требуют принятия специальных мер по защите компенсаторов:

- Кожух для защиты от грунта: защита от повреждений сильфона, загрязнений и давления грунт, если трубопровод проложен в грунте.

- Кожух для защиты от УФ-излучения: защита от УФ-излучения и атмосферных воздействий в регионах с экстремально высоким солнечным излучением.

- Огнезащитный кожух: 30-минутная защита от пламени температурой до 800°C.

Опасные среды

При установке в трубопроводы с опасными или вредными для окружающей среды средами оснастить компенсаторы подходящим средством защиты от брызг.

Ответные фланцы/фланцевое соединение

Ответные фланцы и фланцевое соединение должны исполняться как в нижеприведенном примере установки 16 (ПУ 16), чтобы соединение было герметичным и резиновые компенсаторы не повредились.

Пример установки 16 (A — F)

Для компенсаторов с поворотными фланцами можно использовать ответные фланцы с и без выступа согласно стандарту EN 1092-1:2001, форма A или B (ПУ 16 A). Для компенсаторов с неподвижными фланцами следует использовать только гладкие ответные фланцы. Возможны другие формы по запросу.

Если для компенсаторов со сплошными резиновыми фланцами использовать гладкий ответный фланец невозможно, компенсировать обратный уступ ответного фланца с уплотнительной планкой кольцом соответствующей толщины или учесть этот уступ при изготовлении резинового фланца.

Если используются свободные фланцы с толстым бортиком, установить в зазор над болтами между двумя фланцами соответствующее кольцо. Это не даст свободному фланцу наклониться, что может ухудшить прижим уплотнительной поверхности!

При работе как с отбортованными, так и со свободно сидящими фланцами следить за тем, чтобы внутренний диаметр уплотнительной поверхности ответного фланца совпадал со внутренним диаметром сильфона. Если же внутренний диаметр ответного фланца больше, предусмотреть заглушку из металла и дополнительное уплотнение!

Не использовать ответные фланцы с канавкой либо пружиной.

При монтаже следить за тем, чтобы резиновый валик правильно располагался в канавке фланца компенсатора, т. к. иначе повреждается уплотнительная поверхность и может возникнуть негерметичность!

Упаковка

- Проверить, нет ли на упаковке внешних повреждений.

- Проверить содержимое по накладной или описи грузовых мест.

- По возможности не распаковывать компенсаторы до монтажа.

- Вскрывать упаковку только тупыми предметами.

- Извлекая резиновый сильфон из деревянной упаковки, следить за тем, чтобы до него не дотрагивались гвозди или скобы.

Хранение

См. стандарт DIN 7716, указания по хранению резиновых деталей:

- При хранении резиновые компенсаторы не должны подвергаться напряжениям, деформации и изломам.

- Резиновые компенсаторы со стальными фланцами при хранении должны стоять на фланцах (иначе имеется опасность сдавливания).

- Помещение для хранения должно быть прохладным, сухим, беспыльным и умеренно вентилируемым.

- Защищать резиновые детали от сквозняка, при необходимости закрывать.

- Не включать в помещении для хранения озонопроизводящие установки: электродвигатели, флюоресцирующие источники света и т. д.

- Не хранить вместе с резиновыми деталями растворители, топливо, химикаты и т. п.

Транспортировка

- Упаковать детали.

- Соблюдать надписи «TOP» сверху и «Канат или грузовой крюк».

- Стальные фланцы (разгруженные) и фланцы резиновых компенсаторов должны оставаться зафиксированными до окончательного монтажа, чтобы резиновая деталь не находилась под чрезмерной нагрузкой!

- Не использовать инструмент с острой кромкой, проволочные тросы, цепи и грузовые крюки (опасность повреждения резины).

- Всегда поднимать оба стальных фланца одновременно. Вставить скобы в отверстия фланцев с обеих сторон или провести через компенсатор перекладину с мягкой обивкой.

- При напольной транспортировке без транспортных средств катить компенсатор на фланцах.

Монтаж

Резиновые компенсаторы предназначены для компенсации определяемых предварительно смещений под определенным давлением и при определенной температуре. Чтобы достигнуть максимального срока службы, при монтаже соблюдать следующие правила.

Перед монтажом

- Проверить, не повреждена ли упаковка резиновых компенсаторов и после распаковывания – сам компенсатор. Не устанавливать поврежденные компенсаторы.

- Проверить прямолинейность трубопровода на участке установки компенсатора и удостовериться в том, что трубопровод ограничен соответствующими мертвыми точками. Между двумя мертвыми точками можно устанавливать только один компенсатор или компенсаторы, объединенные в один узел.

- Проверить размеры предусмотренного места для монтажа. Ответные фланцы должны находиться на одной прямой. Размер места для монтажа не должен отличаться от размера компенсатора в осевом направлении более чем на +/- 10 мм, в боковом направлении – более чем на +/- 5мм.

- Указание: если соблюсти вышеуказанные допуски невозможно, действовать согласно указаниям в вышеприведенном пункте «Предварительная растяжка компенсаторов» (прим 14-15) установки 14-15 (ПУ 14-15)).

- При установке компенсатора со сплошными резиновыми фланцами фланцы трубопровода не должны быть перекошены относительно друг друга, т. к. в этом случае на компенсатор будет воздействовать напряжение скручивания, а это недопустимо, потому что скручивание повреждает компенсатор.

- Фланцы трубопровода должны быть чистыми, обезжиренными, гладкими, плоскими и без задиров.

- Проверить, выполнены ли фланцевые соединения в соответствии с пунктом «Ответные фланцы/фланцевое соединение» (ПУ 16 A — F) в разделе «Безопасность».

- Если компенсатор оснащен направляющей трубой, перед установкой в трубопровод вставить направляющую трубу в компенсатор (не забыть установить уплотнитель между направляющей трубой и ответным фланцем).

- Если из-за недостаточного давления требуется вакуумная опорная спираль или вакуумное опорное кольцо, сначала установить ее/его. При установке вакуумного опорного кольца соблюдать приведенный ниже пункт «Вакуумное опорное кольцо» (ПУ 17 G)!

ВАЖНО ЗНАТЬ!

Не проводить сварочные работы вблизи резиновых компенсаторов. Если избежать этого невозможно, укрыть компенсатор от сварочного жара и искр огне- и жаростойким материалом.

При сварочных работах на всей системе трубопроводов компенсаторы, усиленные стальной проволокой, могут разрушиться из-за воздействия блуждающих токов или электрического соединения через корпус. Анод и катод электрического сварного соединения всегда должны находиться на одном и том же отрезке трубопровода (их не должен разделять резиновый компенсатор!).

После установки в трубопровод резиновый сильфон не красить. Не изолировать компенсатор в оболочке при температуре свыше 50°C, поскольку при этом аккумулированное тепло нагревает резиновый сильфон, и он затвердевает.

Монтаж компенсатора с фланцевым соединением

- Для монтажа используются центрирующие дорны, резиновые молотки и динамометрические гаечные ключи. Не использовать инструменты с острой кромкой!

- Осторожно вдвинуть компенсатор в пространство для монтажа. Ни в коем случае не допускать повреждения уплотнительных поверхностей.

- Дополнительные уплотнители не требуются. Резиновый уплотнительный валик и резиновый фланец уплотняют, прилегая непосредственно к фланцу трубопровода. Внимание: возможны исключения при использовании гуммированных фланцев трубопровода или гуммированной арматуры либо заглушек – см. соответствующую главу выше!

- Закрепить каждый фланец компенсатора не менее чем двумя болтами либо шпильками. После этого можно ослабить/снять подъемное устройство (если они использовалось).

- При установке разгруженных компенсаторов ослабить разгрузочные элементы, чтобы при затягивании подогнать компенсатор под пространство для монтажа. Повторная регулировка разгрузочных элементов выполняется после монтажа компенсатора – см. описание ниже «Монтаж разгрузочных элементов».

- Затем вставить и затянуть от руки остальные крепежные болты.

- Для фланцевого соединения можно использовать болты класса прочности 8.8.

- Не использовать подкладную шайбу на фланце компенсатора.

При закручивании болтов соблюдать следующие правила:

- Соблюдать моменты затяжки (см. таблицы 1, 2 и 3)

- Для компенсаторов со сквозными отверстиями: закручивать болты головкой к сильфону, чтобы сильфон не повредился под давлением.

Исключение: если фланец компенсатора имеет длинный воротник (опорный буртик), болт можно расположить и в обратном направлении – однако при этом болт не должен быть длиннее буртика!

Для компенсаторов с резьбовыми отверстиями во фланце: головки болтов должны располагаться вровень с той стороной сильфона, на которой находится фланец, т. к., если болты будут выступать, сильфон повреждается под давлением.

Фланцевые соединения затягивать следующим образом:

Этап 1:

- Затянуть все болты от руки

- Равномерно затянуть крест-накрест с моментом затяжки для этапа 1

- Проверить ширину зазора у внешнего края фланца

- Продолжительность усадки ≥ 30 минут

Этап 2:

- Крест-накрест подтянуть все болты с моментом затяжки для этапа 2

- Проверить ширину зазора

Этап 3:

- Крест-накрест затянуть с моментом затяжки для этапа 3 за два подхода.

- Затягивать болты крепче не требуется – это приведет к разрушению уплотнительной поверхности.

- На протяжении всего монтажа не допускать перекоса уплотнительного валика. Выступающая уплотнительная поверхность должна равномерно сжиматься во всех точках.

- Если компенсатор изготовлен из силиконового каучука. уменьшить указанные моменты затяжки на 30 %.

- Если проведенное впоследствии испытание давлением покажет негерметичность, подтянуть болты с моментом затяжки для этапа 3. Если после этого фланцевое соединение все равно будет негерметичным, немного увеличить момент затяжки. Перед подтяжкой болтов уменьшить давление в компенсаторе.

- На протяжении всего монтажа не допускать перерастяжения и раздавливания компенсатора.

Вакуумное опорное кольцо

При монтаже вакуумных опорных колец непосредственно за насосом, клапаном или коленом после монтажа проверить правильность положения вакуумных опорных колец следующим образом (ПУ 17 G):

- Тугость посадки (зазор между сильфоном и кольцом с одной стороны не должен превышать 10 — 15 мм)

- При необходимости обеспечить допустимый зазор установить адаптерные пластины.

- Соединительный замок всегда должен находиться в нижней зоне потока (6°°).

- При высокой скорости потока проверить, не следует ли использовать компенсатор с вулканизированным опорным кольцом для предотвращения усталостного разрушения вследствие сильных турбулентных течений (ПУ 17 F).

- После монтажа проверить, защищены ли шестигранные болты и гайки от откручивания.

Заключительный контроль после монтажа

- Компенсаторы со всех сторон проверить на наличие видимых повреждений, очистить зазор между стальным ответным фланцем и резиновым сильфоном (от инородных тел, песка и т. д.).

- После монтажа защитить компенсаторы от повреждений подходящим средством, удаляемым только непосредственно перед вводом компенсаторов в эксплуатацию.

- Не красить резиновые детали. Растворители и химикаты повреждают поверхность и разрушают сильфон.

- Изолировать компенсаторы в оболочке не допускается, поскольку это может привести к перегреву и высыханию и, как следствие, повреждению сильфона.

- Наилучшие результаты эксплуатации компенсатора достигаются, когда условия его эксплуатации исключают напряжение (выполнить необходимую предварительную растяжку при монтаже).

- Проверить тяги разгруженных компенсаторов. Они должны поворачиваться от руки. Контргайки должны быть затянуты.

- Если позволяет монтажное положение, проверить правильность посадки и фиксацию опорных спиралей/колец (при наличии).

Действия перед испытанием давлением и вводом в эксплуатацию

- Снять защитные крышки и очистить компенсатор.

- Проверить, не поврежден ли компенсатор.

- Проверить, смонтированы ли и исправны ли все узлы крепления, неподвижные и скользящие опоры.

- Проверить, равномерно ли распределяется нагрузка между разгрузочными элементами, при необходимости отрегулировать их в соответствии с текущим состоянием трубопровода.

Испытание давлением

Резиновый компенсатор – это не истинный резервуар высокого давления. Согласно Директиве «Об оборудовании, работающем под давлением» он относится к «принадлежностям для трубопровода» (компонентам трубопровода). При встраивании компенсатора в трубопровод средством уплотнения служит не устанавливаемый отдельно уплотнитель, а интегрированная с резиновым сильфоном уплотнительная поверхность.

Проведение производителем стопроцентного испытания давлением резиновых компенсаторов может отрицательно повлиять на встроенную резиновую уплотнительную поверхность. Поэтому производитель испытывает резиновые компенсаторы давлением только по желанию клиента и с особой осторожностью.

Испытание давлением проводится, как правило, только после установки резинового компенсатора в полностью смонтированную систему трубопроводов. Перед испытанием давлением выполнить все указания, приведенные в этом руководстве по монтажу.

Если при испытании давлением в зоне фланцевого соединения обнаружится негерметичность, подтянуть резьбовое соединение согласно таблице моментов затяжки, этап 3 — болты.

Дополнительные указания по монтажу для типов 46

Монтаж резинового компенсатора типа 46 выполняется без напряжения. Резьбовые соединения всегда монтировать двумя гаечными ключами, чтобы избежать вредного скручивания компенсатора (ПУ 18).

Части резьбового соединения установить на трубопровод и проверить пространство для монтажа! Пространство для монтажа должно быть равно длине сильфона компенсатора (напр. при 130 мм +/- 5).

Вставить компенсатор и затянуть двумя гаечными ключами следующим образом:

- DN 20-25. Используя переднюю ввертную деталь как упор, затянуть накидную гайку (во избежание скручивания сильфона).

- DN 32-50. Используя заднюю ввертную деталь как упор, затянуть накидную гайку (во избежание скручивания сильфона).

Все остальные монтажные точки см. в нашем общем основном руководстве по монтажу. Момент затяжки для всех типов равен 100 Нм.

Дополнительные указания по монтажу для типа 49

Для установки компенсаторов типа 49 на трубопровод предлагаются сортированные упаковки болтов SU, которые при использовании фланцев по DIN вкручиваются вровень с сильфоном компенсатора.

При монтаже следить за тем, чтобы на поверхностях, соприкасающихся с резиновым сильфоном, не было задиров. Для подгонки длины служат подкладные шайбы (подкладываются под головку болта).

Дополнительные указания по монтажу для типа 60 — WRG

- Выполнять монтаж резиново-металлического фитинга трубопровода типа 60 WRG без напряжений.

- Обеспечить пространство для монтажа 70 мм.

- Не подвергать фитинг трубопровода растягивающей, скручивающей и перекашивающей нагрузке.

- Дополнительные уплотнители не нужны.

- Использовать только шестигранные болты согласно стандарту DIN 933 с подкладной шайбой (следить за длиной болта — см. таблицу ниже)

- Момент затяжки болтов равен 30 Нм

Все остальные монтажные точки см. в нашем основном руководстве по монтажу.

Дополнительные указания по монтажу для типа 61

- Монтаж типа 61 выполняется в ходе монтажа трубопровода. Установка в созданное пространство для монтажа возможна только при очень большом номинальном внутреннем диаметре и более трудоемка.

- Длина концов труб должна быть такой, чтобы они с обеих сторон доходили до начала гофры.

- Крепить компенсатор только широкими хомутами «GBS» (размером не менее 20 x 1 мм).

- При рабочем давлении до 2 бар хватит одного хомута на каждой стороне.

- Если давление превышает 2 бар, рекомендуем использовать по два хомута.

Все остальные монтажные точки см. в нашем основном руководстве по монтажу.

Дополнительные указания по монтажу для типа 64

Устанавливать компенсатор только после выполнения всех работ на трубопроводах и фланцах и монтажа всех анкерных креплений и опор. Это позволит избежать повреждения компенсатора искрами при сварке, предметами с острой кромкой и т. д.

Поскольку компенсаторы типа 64 изготовлены из очень гибких материалов, их долговечность зависит от добросовестности и правильности монтажа:

- Избегать острых кромок и складок.

- Проверить входящие в объем поставки фланцы для канала, ответные фланцы и другие стальные детали, в том числе на соответствие чертежам. Отверстия под болты в каждом фланце должны располагаться симметрично.

- При подъеме компенсатора рекомендуется использовать поддерживающую плиту или внутреннюю рамку. Еще лучше перед подъемом смонтировать компенсатор на полу со свободными фланцами и направляющим щитком (если они включены в объем поставки).

Все остальные монтажные точки см. в нашем основном руководстве по монтажу.

Дополнительные указания по монтажу для типа 80

- При поставке компенсаторы закрыты защитными крышками, снимать которые можно только непосредственно перед монтажом. Если крышки понадобится снять заранее для контроля, потом обязательно прикрутить их снова.

- Не допускается сваривать, паять и обжигать сильфон из PTFE, т. к. это разрушает сильфон и может привести к образованию высокотоксичных газов.

- Устанавливать уплотнители между двумя уплотнительными поверхностями из PTFE не нужно. При присоединении к стеклу, эмали и другим деталям рекомендуем использовать уплотнитель из PTFE толщиной около 5 мм.

- Болты фланцевого соединения затягивать с моментом затяжки согласно нижеприведенной таблице.

- Ограничительные болты (разгрузочные элементы) после монтажа компенсатора отрегулировать так, чтобы удлинение было предельно допустимым. Не выкручивать ограничительные болты.

- Во время ввода в эксплуатацию по достижении рабочей температуры еще раз подтянуть фланцевые соединения с указанным моментом затяжки.

- При обнаружении негерметичности проверить параллельность фланцев, чистоту уплотнительной поверхности фланцевых соединений и отсутствие повреждений на уплотнительной поверхности.

Небольшие вмятины и повреждения можно убрать наждачным полотном. При соединении компенсаторов типа 80 устанавливать между соединяемыми сильфонами соответствующую заглушку, чтобы избежать эффекта взаимодействия двух поверхностей из PTFE.

При регулировке проходящих насквозь тяг фиксировать центральные фланцы контргайками слева и справа от пары фланцев, чтобы избежать бокового выпучивания. Зазор между гайками и фланцем не должен превышать 2 мм (для свободного бокового смещения). При установке наружных фланцев расположить шестигранные гайки внутри и снаружи так, чтобы обеспечить компенсацию необходимого осевого удлинения. При этом помнить о том, что осевое удлинение распределяется между 2 компенсаторами поровну. Просим учесть (ПУ 19).

Дополнительные указания по монтажу компенсаторов с ограничителями длины

Для правильного монтажа резинового компенсатора с ограничителем длины соблюдать следующие правила:

- Проверить, соблюдаются ли допуски на размер пространства для монтажа, при необходимости подогнать.

- Открутить резьбовое соединение тяг так, чтобы монтаж можно было выполнить без напряжений.

- Вставить компенсатор и закрутить согласно схеме затяжки, соблюдать моменты затяжки для данного типа.

- Тяги вставить до упора (без зазора) так, чтобы их еще можно было повернуть рукой. Законтрить каждую тягу отвернутой от соответствующего фланца шестигранной гайкой с предписанным моментом затяжки.

Техническое обслуживание и контроль

Перед окончательным вводом в эксплуатацию провести единовременный контроль момента затяжки фланцевого соединения. Первая проверка проводится через 1 неделю после ввода в эксплуатацию.

Остальные проверки – через 1, 4 и 12 месяцев, а затем ежегодно. При проверке проверяется наличие:

- Внешних повреждений резинового сильфона, фланца и разгрузочных элементов

- Деформации на резиновом фланце между болтами (смещение фланцевых поверхностей)

- Изменений резинового сильфона (вздутия, хрупкое разрушение, трещины, волосные трещины)

- Недопустимого отклонения и смещения разгрузочных элементов.

- Проводится оценка коррозии и износа всей детали

Компенсаторы можно мыть слабощелочным раствором и чистой водой. Не использовать предметы с острой кромкой, проволочные щётки и наждачную бумагу.

Указания по техническому обслуживанию и проверке

После монтажа наших резиновых компенсаторов согласно нашим указаниям по монтажу при ежегодной проверке выполнять следующее:

- Проверять, не перерастягивается ли резиновый компенсатор в текущем монтажном положении, т. е. предельно допустимые комбинированные показатели удлинения в осевом и боковом направлениях не должны превышаться. Причины: смещение трубопровода вследствие нестабильности мертвых точек или скользящих опор.

- Проверка на наличие повреждений резины и разгрузочных элементов.

- Оценка коррозии и износа всей детали.

- Проверять, нет ли на резиновом сильфоне вздутий. Причина: маленькие повреждения внутренней поверхности сильфона могут привести к проникновению среды через несущие слои до покрытия, вследствие чего на поверхности образуются небольшие пузырьки.

- Проверить, нет ли на сильфоне за ответными фланцами трещин по окружности. Причина: вследствие перерастяжения внешнее покрытие может отрываться от концов несущих слоев. Если глубина этих трещин превышает 2 мм, рекомендуем срочно заменить сильфон.

- Проверить, нет ли на поверхности сильфона волосных трещин. Причина: из-за внешних воздействий и неподходящих сред снаружи внешнее покрытие может затвердевать. Оценка: если эти трещины есть только на поверхности и они тонкие, их необходимо зарегистрировать (фото поверхности). При проверке в следующем году выполнить повторную оценку трещин. Если они изменились не сильно, подождать до следующей проверки. Если глубина трещин превышает 1,5 мм, выполнить замену.

- Проверить, не затвердел ли сильфон. Для этого можно провести испытание на вдавливание, например, вдавив ребро монеты в резину. Если резина эластична, вмятина исчезнет, если же резина затвердела, деформация будет необратимой. Измерить твердость по Шору, чтобы принять окончательное решение о необходимости замены компенсатор в ближайшее время. Твердость по Шору должна быть равна не более 80 — 84.

Электропроводность

При применении резиновых компенсаторов с соответствующими средами компенсаторы должны быть либо изолирующими, либо электропроводными, либо поверхностно электропроводными.

Указанные в нашем каталоге значения для разных классов резиновых компенсаторов приводятся для внутреннего слоя, то есть для соприкасающейся со средой резиновой поверхностью. При этом соблюдать следующие правила:

- Диапазон I. Электрический проводник = электрическое сопротивление < 106 Ом см

- Диапазон II. Антистатик – электрическое сопротивление: 106 -109 Ом см.

- Диапазон III. Электрический изолятор – электрическое сопротивление: 109 Ом см. В общем и целом, можно сказать, что чем тверже смесь, тем выше электропроводность. Причина этого явления кроется в увеличении количества сажи в более твердой смеси, а сажа уменьшает сопротивление.

Значения скорости потока

При использовании резиновых компенсаторов и компенсаторов из PTFE не допускать превышения предельно допустимых значений скорости потока, если не установлена направляющая труба. Допустимая скорость потока для многих сред без содержания твердых частиц:

- для резиновых компенсаторов — 4,5 м/с

- для резиновых компенсаторов с оболочкой из PTFE — 3 м/с.

При необходимости достигнуть более высоких скоростей рекомендуем использовать направляющую трубу. При перекачке сред, содержащих твердые частицы, обязательно использовать направляющую трубу по причинам, связанным с износом. При использовании направляющих труб помнить о том, что стандартные направляющие трубы рассчитаны на боковое смещение ± 5 мм. Если требуется большее боковое смещение, уменьшить направляющие трубы в соответствии с двойным значением боковой регулировки.

Затяжка. Указание по монтажу

Инструменты

Динамометрический гаечный ключ, резиновый молоток, центрирующие дорны. Все инструменты должны быть без задиров (опасность повреждения резиновых деталей).

Использовать фланцевые болты класса прочности 8.8

Этап I:

a) Вставить и равномерно затянуть все болты от руки.

b) Равномерно затянуть крест-накрест с моментом затяжки для этапа 1 примерно за 3 подхода. Проверить ширину зазора у внешнего края фланца.

c) Продолжительность усадки ≥ 30 минут

Этап II:

d) Крест-накрест подтянуть все болты за 3 подхода или на 2/3 окончательного момента затяжки. Проверить ширину зазора.

e) Продолжительность усадки ≥ 60 минут

Этап III

f) Затянуть крест-накрест с окончательным моментом затяжки за 2 подхода. БОЛЬШЕ НЕ ПОДТЯГИВАТЬ!

Перед прикладыванием пробного давления: за 1 подход крест-накрест проверить момент затяжки, прикладывая конечное значение (этап 3). Последующие проверки: см. руководство по техническому обслуживанию. Подтягивать фланцевые болты только до конечного значения (этап 3).

Момент затяжки фланца

Указанные в таблице моменты затяжки фланцевых болтов создают удельное давление на опорную поверхность, воздействующее на всю уплотнительную поверхность неподвижного фланца или уплотнительный валик поворотного фланца.

В условиях эксплуатации давление на опорную поверхность вследствие постепенной усадки в резиновой зоне неподвижного фланца уменьшается примерно до 50 % окончательного значения момента затяжки (этап III). Оставшееся эффективное усилие зажима и уплотняющее усилие целиком и полностью достаточны и пригодны для прикладывания испытательного давления, равного 1,5 рабочего давления.

Растягивающее напряжение вследствие перерастяжения компенсатора недопустимо.

Внимание!

Существенное превышение указанных макс. моментов затяжки недопустимо, поскольку при повышенном напряжении сжатия процесс течения в эластомере постоянно продолжается и приводит к разрушению (раздавливанию).

Момент затяжки: Приблизительное определение окончательного

момента затяжки для специальных фланцев.

Эмпирическая формула: MA = 0,2 x FVM x d2 (Нм), где

MA = момент затяжки болтов

d2 = средний диаметр резьбы

FVM = усилие предварительной затяжки при монтаже = KA x FKL (N)

KA = коэффициент затяжки ≈1,4 в смазанном состоянии против твердой опоры

K = эмпирическая величина = 1,0 (выбранная). Процесс течения в резиновом фланце

FKL = усилие зажима, усилие прижима 7 Н/мм2 для всей поверхности фланца для типа 40

Указание

Моменты затяжки болтов применимы только к стальным фланцевым соединениям и компенсаторам с резиновыми фланцевыми/профилированными уплотнениями. Для фланцевых соединений из стеклопластика действуют особые моменты затяжки.

Важное указание по демонтажу резиновых компенсаторов

При демонтаже резиновых компенсаторов для ревизии или пересборки откручивать болты крест-накрест, как при монтаже.

Причина

При закручивании резьбовых соединений с резиновыми фланцевыми/профилированными уплотнениями в резиновых элементах накапливается существенная энергия, наподобие той, что сохраняется в пружине. Поэтому при откручивании резиновый элемент ведет себя как пружина.

Сразу после откручивания болтов с одной стороны резиновое фланцевое/профилированное уплотнение пытается переместиться в свободное пространство, что может привести к повреждениям в месте уплотнения и непригодности компенсатора к дальнейшей эксплуатации.

Способ правильной затяжки резьбового соединения

Важное указание!

Указанные в таблице моменты затяжки для фланцевых болтов создают удельное давление на опорную поверхность, воздействующее на всю уплотнительную поверхность неподвижного фланца или уплотнительного валика поворотного фланца. В условиях эксплуатации давление на опорную поверхность вследствие постепенной усадки в резиновой зоне неподвижного фланца уменьшается примерно до 50 % окончательного значения момента затяжки (этап III). Оставшееся эффективное усилие зажима и уплотняющее усилие вполне достаточны и пригодны для прикладывания испытательного давления, равного 1,5 рабочего давления.

Внимание: Существенное превышение указанных максимальных моментов затяжки недопустимо, поскольку при повышенном напряжении сжатия процесс течения в эластомере постоянно продолжается и приводит к разрушению (раздавливанию).